Un viaggio tra noci, nocciole e carrelli automatici

Linde MH e il caso Madi Ventura

Il mercato della frutta secca ha vissuto negli ultimi anni una forte crescita, complice anche la maggior attenzione riposta dai consumatori nei confronti delle proprie scelte alimentari. A conferma di questo trend c'è Madi Ventura che negli ultimi 10 anni ha visto aumentare la necessità produttiva.

Nasce da queste premesse la storia che lega Madi Ventura - azienda leader nel settore della frutta secca e snack in grado di movimentare 1.320 referenze finite, per un totale, tra ingresso e uscita, di 18mila tonnellate di prodotto all’anno – a Linde Material Handling.

Settore: Food

Categoria: frutta secca ed essiccata

Area: 2.400 mq di magazzino

Quantità movimentata: 18.000 tonnellare di prodotto l'anno

Soluzione:

- Scaffalatura per 4.400 posti pallet

- Levigatura pavimentazione

- 5 stoccatori L-MATIC AC

- 2 carrelli trilaterali K-MATIC.

Un progetto flessibile capaci ci integrarsi con la movimentazione manuale

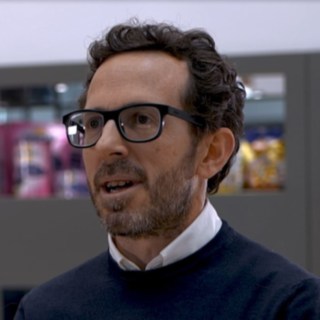

Madi Ventura necessitava di un impianto flessibile e versatile, che si adattasse agli spazi già esistenti; inoltre puntava a una soluzione scalabile, che potesse essere modificata e ampliata nel tempo. Viste queste premesse, il nostro team ha elaborato un progetto basato su un’automazione flessibile, come racconta il nostro Roberto Mola, Sales Manager Automation di Linde Material Handling Italia.

“Un’automazione classica, basata per esempio su un magazzino con trasloelevatori, avrebbe rappresentato una soluzione “chiusa”, inadatta per integrarsi e interagire con efficacia con la movimentazione manuale dei processi delle aree contigue. Abbiamo così lavorato sulle macchine automatiche, che possono essere utilizzate anche in modalità manuale e abbiamo aumentato gli spazi e la capienza del magazzino. Siamo stati al fianco di Madi Ventura un passo dopo l’altro dalla fase progettuale alla costruzione della struttura, curando anche la planarità corretta dei pavimenti, un elemento indispensabile per la circolazione sicura delle macchine”.

Ottimizzazione delle operazioni di prelievo e stoccaggio

Il magazzino che abbiamo progettato e realizzato per Madi Ventura si sviluppa su una superficie di 2.400 mq con un’altezza sotto trave di 16 m. Le scaffalature ad alta densità, organizzate in 10 corsie distinte, prevedono 6 livelli di stoccaggio per una capienza totale di 4.600 posti pallet che ospitano 588 referenze.

Qui operano i carrelli automatici senza operatore a bordo: Carrelli stoccatori L-MATIC AC, incaricati delle operazioni di rifornimento inbound e outbound con una capacità complessiva di 39 pallet/ora, e carrelli trilaterali K-MATIC per l’attività in corsia.

Grazie al sistema di geo-navigazione, i carrelli della serie MATIC possono agire in piena autonomia senza l’ausilio di infrastuttura e sensori esterni per la guida. L’autonomia dei trilaterali è assicurata, dal punto di vista energetico, da un sistema di alimentazione automatica tramite blindo sbarra, installato sui correnti delle scaffalature con ricarica a pettine: quando il livello della batteria scende sotto l’80%, il mezzo può ricaricarsi proseguendo la sua attività, senza necessità di stop, ottimizzando operazioni di prelievo/stoccaggio ed eliminando i cicli di ricarica.

Vantaggi della nostra soluzione

L’intervento realizzato ha permesso di liberare delle aree per nuove linee produttive e di incrementare la parte di magazzino per il prodotto finito, passata da 4mila a 8mila posti pallet. Inoltre, grazie alla soluzione realizzata, nel magazzino il 99% delle missioni avviene senza errori, assorbendo al meglio anche picchi pari a 1.500 quintali/giorno.

Infine, ma non per importanza, il progetto di automazione ha avuto delle ricadute positive anche sul lavoro degli operatori, i quali non vedono più l’automazione come qualcosa che fa paura, ma come un utile supporto al loro lavoro.

Cercavamo un fornitore che capisse le nostre esigenze e ci supportasse in ogni fase. Linde ci ha permesso di prepararci anche per il futuro.

Giuseppe Calvini | Dir. Unità operativa di Madi Ventura